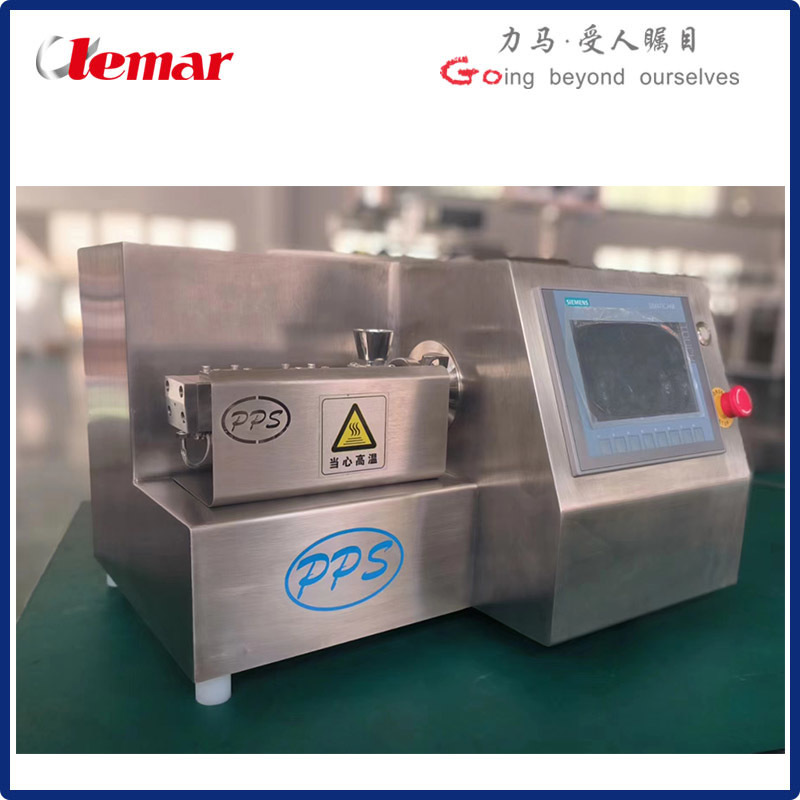

双螺杆熔融挤出机9mm

热熔挤出(HME)已成为制药行业中一种稳健的加工技术,用于生产各种剂型,包括颗粒剂、丸剂、片剂、经皮给药材料、植入剂,以及用于控制释放和提高治疗 溶解度的工艺中间体。[1-4]双螺杆挤出机由于其能够形成 和聚合物的紧密混合物而被常规使用。同向和异向旋转双螺杆挤出机均用于熔融、剪切和泵送聚合物材料。然而,它们不同的几何形状改变了正位移和剪切的相对量。就塑料加工而言,广义而言,同向旋转挤出机广泛用于混合塑料配方,用于注塑成型或随后的挤出工艺。异向旋转挤出机通常用于需要稳定或高压输出的工艺,例如形成连续的型材或片材。异向旋转的挤出机提供了更大程度的正向错位,拉伸剪切沿着螺杆的整个长度发生,甚至在输送段也是如此。[5]另一方面,同向挤出机被认为提供了更广泛的混合能力。[6]然而,两种挤出模式的加工能力有很大的重叠,通过螺杆设计可以针对两种模式,以实现大范围的压力和剪切分布。

常规使用同向双螺杆挤出机来提高BCSII类和IV类 的溶解度。过去十年中,开发管线中出现的小分子 的特性表明,存在分子量升高、亲脂性增加和溶解度降低的趋势。[7]随着 分子结构性质的变化趋势,在确保这些 在挤出机中的停留时间内溶解在聚合物中及其工艺条件要求变得更加关键。特别是,由于较高的分子量对应于较高的熔点,因此聚合物的温度承受范围可能会限制在此过程中熔化 。Keserü和Makara[7]还观察到,候选 变得更加复杂,重原子、转子和环的数量增加。毫无疑问,这些属性会导致对无定型状态下或熔融时降解的敏感性增加,进一步迫使工艺在较低温度下运行。对于热敏性高分子量 ,必须评估和控制混合效率与热暴露之间的平衡,以确保 终产品的安全性和有效性。理论上,异向旋转挤出机可为该应用提供优势,原因有二:(1)异向旋转挤出机由于在相互啮合处的发散几何形状而沿螺杆的整个长度赋予拉伸流,和(2)异向旋转挤出机可设计成提供更大程度的正位移。双螺杆挤出机中的流动形态很复杂,但有一些关键的特征。 速度出现在异向旋转挤出机的啮合区域和同向挤出机中螺杆的顶端。[8]在异向旋转挤出机中,随着螺杆表面的分离,材料在对接处被拉伸和拉长。由此产生的拉伸流动使界面面积随时间呈指数增长,而在简单剪切场中,界面面积随时间呈线性增长。[9,10]从 颗粒溶于聚合物熔体的角度来看,这种流动曲线可能证明对减小边界层厚度和提高 的溶出速率很重要。结晶 在聚合物熔体中的溶解过程已被证明是产生低于 熔点的无定形固体分散体的一个关键方面。